Компания «Аврора» является эксклюзивным дистрибьютором PPU (Prvi Partizan Uzice) на территории России и в странах ближнего зарубежья и работает с сербами начиная с 2008 г. На сегодняшний день в России «Авророй» сертифицировано уже более 30 различных калибров патронов PPU с 14 типами пуль. В целом получается ассортимент из более чем 60 видов патронов, включая патроны серии MATCH для спортивной стрельбы, пистолетные и револьверные патроны, патроны светозвукового действия.

Практически с каждой поставкой номенклатура доступных в России патронов расширяется на несколько позиций, но до «конца» ещё далеко — PPU производит патроны более чем 200 (!) калибров, а вариантов снаряжения около полутысячи!

В общем, учитывая то, что в России только за последние три года продано около 6 000 000 патронов, смысл посмотреть, как они делаются конечно же имелся…

И вот, я в Ужице. Относительно небольшой город (60 000 чел.) в 200 км от Белграда. Развитая инфраструктура и промышленность, учебные заведения различных уровней, красивейшая природа. Основная площадка завода PPU размещается в промышленной зоне на городской окраине. На некотором удалении, в вырубленных в скалах штольнях располагаются цеха, а, например, современное гильзовое производство вообще выведено с режимной территории по экономическим соображениям.

Правда, в трёх цехах при общении с нами руководители без особых проблем переходили на русский, и получалось более детально разобраться в особенностях производства патронов по-сербски. Хотя, без собственного фоторяда я всё-таки не уверен в некоторых тонкостях и полноте подачи. К тому же, собирая по кусочкам фрагменты воспоминаний, трудно избавиться от некоторой «рваности» изложения. Так что, заранее извиняюсь…

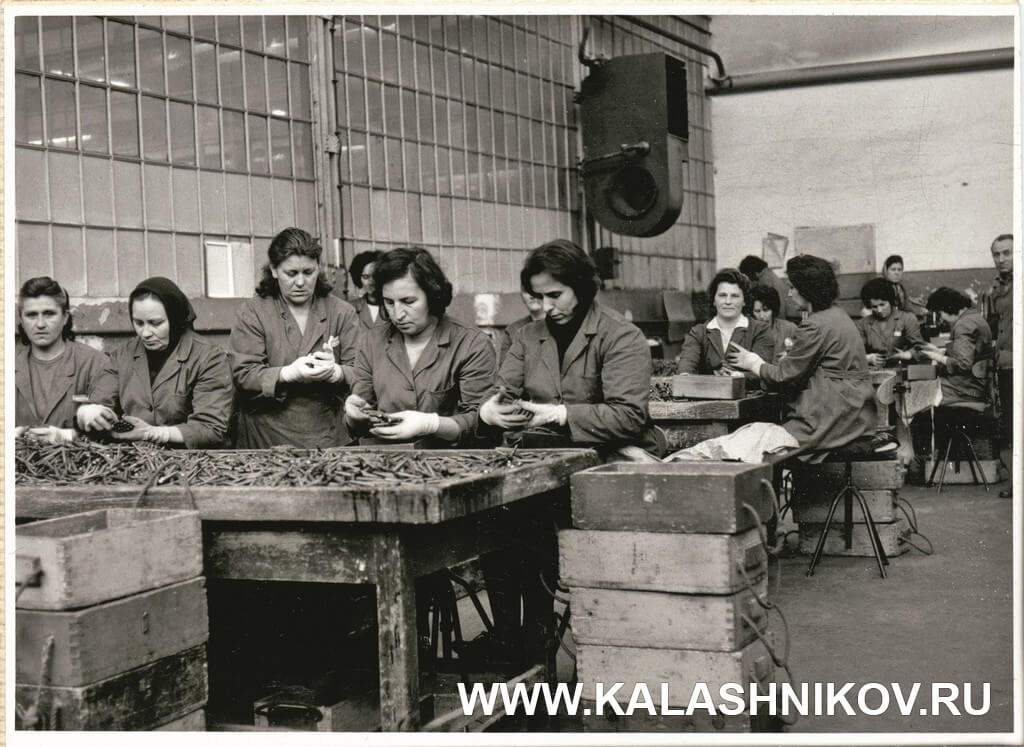

Итак, экскурсия началась с посещения участка капсюлирования пистолетных гильз, где на самом входе нас встретили поддоны с заказом для московской «Авроры». На участке используется в основном оборудование собственного производства разных годов выпуска и одна древняя (лет семьдесят) немецкая машина. Из интересного можно отметить, что недавно PPU перешёл на новый британский анаэробный UV-лак для герметизации патронов, изготавливаемых по военным спецификациям.

На пистолетном сборочном участке я отметил одну технологическую особенность — на сборку подаются гильзы с нанесённым на внутреннюю поверхность дульца составом, который работает как смазка при монтаже пули и, одновременно, как герметик вместо лака.

На участке изготовления винтовочной пули работает примерно 20 машин (пооперационная технология). Оборудование простое, ухоженное, помещение светлое и просторное. Я обратил внимание на отдельную машину для проточки канавок на оболочке, посмотрел на сборку двухкомпонентной военной 5,56-мм пули, понаблюдал за работой контрольного оборудования — отбраковка осуществляется по трём параметрам: длина пули, масса и диаметр.

Контроль массы происходит на обычных механических «качелях» и новых машинах производства PPU, которые оснащены блоками ЧПУ и работают с фантастической по сравнению с «классикой» производительностью.

Весовой контроль сортирует все пули на 4 группы — брак (менее 0,5 %), номинал с минимальными отклонениями, «лёгкие» и «тяжёлые». В дальнейшем по трём проходным группам осуществляется подбор пороховых зарядов в выпускаемых партиях патронов.

Везде можно увидеть контейнеры со свинцовыми пулями — США для PPU остаётся самым крупным рынком сбыта.

Гильзовое производство переехало в новый цех за охраняемым периметром совсем недавно — в ноябре 2013 г. Там работает около 100 человек. Имеется около 20 «моек», десятки машин штампуют капсюльное гнездо. Для маркировки контейнеров с браком используются жёлтые (с возможностью доработки до нормы) и красные бирки (в переработку). Отбраковка на участке визуальная. Отмечу, что мне на глаза красные бирки не попались.

Контроль размеров гильзы осуществляется на оборудовании PPU, отжиг дульца индукционный на транспортёрах с обязательным последующим контролем диаметра дульца.

Есть несколько относительно небольших роторных линий сербского и швейцарского производства, на которых по необходимости могут делать как заготовку гильзы без капсюльного гнезда, так и с ним. Правда линии не предусматривают токарных операций и кольцевая проточка режется на отдельных станках.

В 1980 г. министерство обороны Югославии (была такая страна) передало заводу две штольни в скалах неподалёку от основного производства и там разместили производство пули. Высота штолен примерно более 10 м, длина до 350 м, общая площадь под землёй — около 13000 кв. м. Сейчас там функционирует комбинированное производство, включающее в себя почти все операции по изготовлению и сборке патронов. Думаю, что при необходимости, закрывшись пятитонными дверями, завод в скале может существовать совершенно автономно.

В штольне я обратил внимание на 5,56-мм холостые патроны в лентах для Minimi, патроны некогда российской марки Wolf (7,62×54).

На снаряжательном участке в скале работают 12 человек. Одна машина предназначена для сборки крупных калибров — .50 BMG и 12,7×108 (ДШК). Функционируют три старых «немца», которым от роду уже лет по восемьдесят — после них патроны отправляются на дополнительное обжатие. В основном же патроны снаряжаются на универсальных автоматах с подачей пороха из бункера, расположенного на этаж выше. Там единовременно может находиться до 2 т пороха. В штольне на втором этаже расположился и склад капсюлей. Кстати, в 2009 г. на этом снаряжательном участке погибли 9 человек. Причина — человеческий фактор, нарушение техники безопасности. Комментируя эту трагедию, сотрудник завода заметил — патронное производство это не шоколадная фабрика.

Укупорка патронов в штольне происходит на современной линии, подобной той, что я видел на финском заводе Lapua. Среди готовой продукции на упаковочном участке видел патроны М856 (трассер), патроны М193 (пуля FMJ BT, 55 gr), упакованные по 200 штук в полиэтилен (ручная укладка, запайка в другом помещении) с ременным подвесом, патроны М80 (7,62×51). Вообще, честно говоря, помня новейшую историю Югославии мне немного странно видеть заказы стран НАТО на сербском заводе. С другой стороны, сейчас мирное время и деньги за эти патроны идут в казну страны, которой пришлось столько вытерпеть от натовских «миротворцев». В общем, жизнь продолжается…

В испытательной лаборатории PPU используются баллистические стволы, произведённые в Сербии, Австрии, Бельгии и США — на стеллажах я с ходу насчитал более 150 баллстволов. В лаборатории занимаются климатическими испытаниями патронов, контролируют дульную скорость, давление, кучность, осуществляют функциональный тест. Основным методом измерения давления является тензометрический, но используют и крешеры («таблетки» и покупают, и делают сами).

Функциональный тест для неавтоматического «длинноствола» предполагает 60 выстрелов, для револьверов — 90°С, для пистолетов — 120°С. Диапазон температур при климатических испытаниях патронов — +50/-54°С. При испытаниях на «+» патроны выдерживаются в термошкафе 4 часа, для испытаний на «-» — 6 часов в морозильнике. Эталонные патроны хранятся в специальной камере при 20°С.

Надо сказать, что испытательная лаборатория без работы не стоит. На стеллажах лежат более 100 типов эталонных патронов, на верстаке заметил насадку для холостой стрельбы от SCAR, на другом столе примостилась «тушка» пулемёта Браунинга…

По словам коммерческого директора PPU Слободана Станича в ближайших планах предприятия повысить производительность труда до уровня, позволяющего отказаться от ночных смен и вывести опасные производства их городской черты.

В завершении Слободан Станич спросил, понял ли я главный секрет успеха PPU? И не дав мне сильно увязнуть в философских материях, сам расставил точки над «i»: «Главное — люди!» .Трудно поспорить… Остаётся лишь добавить, что после этой поездки в Сербию, я лишь укрепился во мнении, что нам с этими людьми общий язык находить не в пример проще, чем с жителями, положим, Люксембурга.